Где используется

Применение лавсановых нитей огромно:

- в качестве добавки к шерсти для изготовления немнущихся высококачественных тканей и трикотажа;

- производство транспортерных лент;

- изготовление ремней, занавесей, парусов;

- кордная нить в автомобильных шинах для повышения их прочности;

- хирургическая нить в медицине;

- приводные ремни, тросы, канаты;

- магнитные ленты;

- обмотка электропроводов;

- швейные нитки;

- фото- и кинопленка;

- струны теннисных ракеток;

- самые разные щетки;

- полотно для зонтов, штор, занавесок, постельного белья;

- пошив спецодежды.

И много-много всего другого, что очень долго перечислять. Причем, это только то, что касается именно лавсанового волокна. Если же взять в целом само исходное вещество полиэтилентерефталат, то его название благополучно можно сократить то известного многим ПЭТ.

Догадались уже, да? Знаменитая ПЭТ-упаковка, которая сейчас встречается буквально везде. Впрочем, об этом я сейчас не буду рассказывать, это материал для отдельной большой статьи. Думаю, в скором времени я напишу про ПЭТ.

А сейчас пока вернемся к лавсановым волокнам.

Производство

Процесс изготовления терилена с момента изобретения практически не изменился. В качестве сырья используются продукты переработки нефти и каменного угля, а именно двухатомный спирт (этиленгликоль) и эфир терефталевой кислоты и метанола (диметилтерефталат), в результате химической реакции которых и получается полиэфирные волокна.

Производственный процесс состоит из следующих этапов:

- Подготовительный. На данной стадии осуществляется очистка сырья и его превращение в соединения полимеров.

- Производство нитей и волокон. Для этого полимеры размягчаются и избавляются от различных примесей. Далее расплавленное вещество в определенной дозировке проходит через фильеры, служащие для разделения общего потока раствора или расплава полимера на отдельные струйки. Из них после стадии затвердения и получаются волокна, которые впоследствии наматываются на специализированные устройства.

- Завершающий. Готовые нити отбеливаются, промываются и окрашиваются. Дополнительно может проводиться процедура для улучшения таких свойств, как износоустойчивость, склеиваемость, электризуемость. Далее путем переплетения подготовленных волокон изготавливается терилен ткань.

Также современные технологии позволяют смешивать ткань терилен с другими типами волокон, например, шерстяными и хлопчатобумажными.

В результате получаются следующие разновидности ткани:

- смесовая ткань, обладающая аналогичным химическим составом, но более гигиеничная и приятная на ощупь;

- шерстяная с добавлением полиэстера – наиболее теплый костюмный материал;

- терилен с хлопковыми и льняными волокнами – вышивальная ткань;

- вискоза с полиэстером – мягкий, износостойкий, пропускающий воздух материал, применяемый для изготовления одежды и трикотажа.

Состав материала

Итак, чем примечателен состав ткани тиси? Это название произошло от английского Tetron-Cotton. Cotton – это всем известный хлопок, а Tetron обозначает смесь вискозы с полиэстером. Оптимальным считается процентное соотношение волокон хлопка и полиэстера соответственно 35/65. Однако часто от этой нормы отступают в угоду дешевизне. Более дешевые варианты этой материи могут грешить даже пропорцией 20/80 в пользу синтетики.

Такое сочетание волокон в составе ткани является обоюдовыгодным. Хлопок обеспечивает ей гигиенические характеристики – воздухопроницаемость, гигроскопичность, приятные ощущения при носке. А полиэстер привносит свои свойства: прочность, стойкость окрашивания, устойчивость к загрязнениям, износостойкость, отсутствие усадки.

Тиси относится к достаточно легким материалам: его плотность редко превышает 110-120 г/м2. Иногда, при наличии специальных пропиток, плотность может увеличиваться до 160 г/м2. Но самым распространенным является вариант с плотностью 120 г/м2.

К основным разновидностям тиси можно отнести:

- ткань сорочечную люкс плотностью 120 или 150 г/м2;

- сонату (высококачественная разновидность);

- плащевую с водоотталкивающей пропиткой (применяется для пошива курток, плащей, формы силовых и охранных структур).

Каждый из этих видов нашел широкое применение. При пошиве униформы тиси легко комбинируется с другими функциональными материалами – полиэфирной сеткой, эластичными вставками и т. д.

Ткань лавсан: плюсы и минусы ее использования

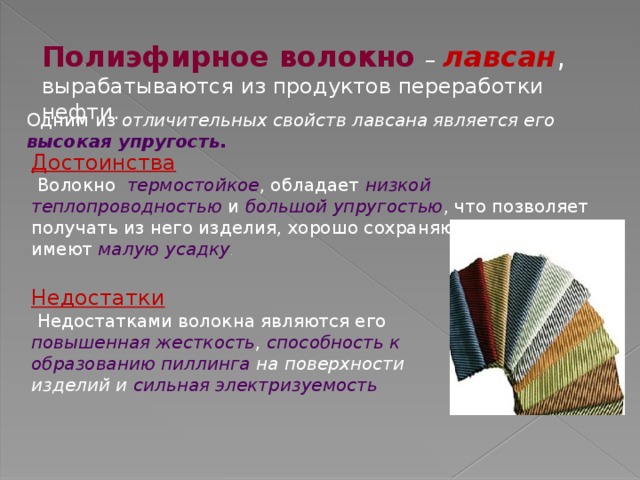

Лавсан (полиэтилентерефталат) – синтетический материал, разработанный в пятидесятых годах прошлого века в нашей стране. В настоящее время лавсан широко применяется в разных областях и сферах деятельности благодаря своим исключительным качествам.  lavsan-1

lavsan-1 lavsan-2

lavsan-2

Термин лавсан применительно к полиэтилентерефталату распространен в России, в других странах этот материал называется иначе – в США это дакрон, в Японии — теторон, в Германии – текадур, в Великобритании – терилен, и т.д.

Сырье и производство

В процессе производства гранулы полиэфира расплавляются при температуре 260 градусов С и на следующем этапе из расплава путем вытягивания образуют волокна, из которых затем ткут полотно.

Характеристики лавсана

Достоинства:

- очень высокая прочность и жесткость. Материал устойчив к механическим повреждениям, а также к действию химических веществ (устойчив к кислотным и слабощелочным средам) и высоких (до 170 градусов С) температур;

- антибактериальность. В лавсане не заводятся пылевые клещи и плесень, это неблагоприятная среда для микроорганизмов;

- водостойкость. Водопоглощение лавсановых волокон крайне низкое, т.е. ткань не намокает, вода с нее просто скатывается;

- высокая устойчивость к деформации. Полотно не вытягивается, не растягивается, не дает усадку, хорошо сохраняет форму;

- долговечность и износостойкость. Ткань сохраняет свои свойства и внешний вид достаточно долгое время;

- физиологическая инертность. Иными словами, волокна лавсана не отторгаются тканями организма;

- низкая сминаемость. Лавсановое полотно практически не мнется и не требует глажения.

Недостатки:

- влагостойкость. Отсутствие гигроскопичности не зря относится и к достоинствам и к недостаткам одновременно. С одной стороны, это свойство незаменимо для дождевиков, а с другой – негигиенично для обычной одежды, так как не впитывает и не выводит излишки влаги;

- трудность окрашивания. Лавсан поддается воздействию далеко не всех видов красителей, например активными и органическими не окрашивается;

- сильная электризуемость. Материал имеет склонность к накапливанию статического электричества;

- жесткость. Материал очень плотный, но в то же время достаточно жесткий.

Область применения

Волокна полиэтилентерефталата используются как для производства чистых лавсановых тканей, так и для добавления к другим волокнам (лен, хлопок, шерсть, вискоза и т.д.) для получения смесовых тканей.

Чистый лавсан используется для изготовления:

- скатертей, салфеток;

- занавесок для ванных комнат;

- дождевиков, плащей;

- зонтов.

В смесовые материалы лавсан добавляют для повышения износостойкости, прочности, лучшего сохранения формы. Таким образом, с добавлением лавсановых волокон к волокнам натурального происхождения, готовый материал не теряет свойств натуральных тканей, приобретая дополнительно улучшенные потребительские свойства.

Получаемые ткани (трикотаж, пике, тафта, атлас, жоржет, креп и т.д.) широко используются в легкой промышленности. Одежда из материалов с добавлением лавсана износостойка, устойчива к воздействию внешних факторов, хорошо держит форму, не мнется, легко стирается.

Помимо легкой промышленности лавсан находит свое применение в следующих областях:

- медицина (хирургические нити, эндопротезы клапанов сердца и сосудов) — благодаря тому, что материал не отторгается и не рассасывается в организме;

- химическая промышленность (упаковочный материал — контейнеры, бутылки) – из-за хорошей устойчивости к химическим соединениям и высоким температурам;

- промышленное оборудование (ленты транспортера, ремни, канаты, рыболовные сети, приводные ремни) – из-за повышенной прочности и устойчивости к механическим многократным воздействиям.

Рекомендации по уходу за изделиями

Изделия из чистого лавсана некапризны в уходе:

- разрешена ручная и машинная стирка при температуре до 60 градусов С;

- разрешено кипячение;

- запрещено использовать щелочные соли (даже хозяйственное мыло, которое содержит карбонат натрия);

- запрещено использование отбеливателей на основе хлора;

- гладить через влажную хлопчатобумажную ткань, температура утюга при этом не должна превышать 150 градусов С;

- сушить в естественных условиях в расправленном состоянии.

Изделия из смесовых тканей необходимо стирать, соблюдая рекомендации по уходу на ярлыке изделия.

Итак, лавсан – синтетическое волокно, применяемое не только в текстильной промышленности. Его основные свойства – высокая прочность и износостойкость, которые используются также для повышения потребительских характеристик натуральных материалов.

2019 textiletrend.ru

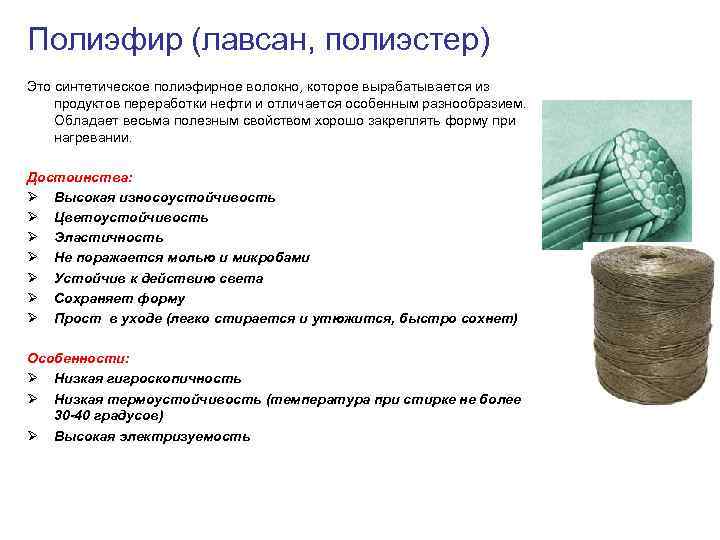

Что это такое – лавсан

Лавсан – это синтетический материал, который изготавливают из нефтепродуктов, одна из разновидностей термопластика. Относится к группе полиэфирных волокон. Химическое название волокна – полиэтилентерефталат.

Полиэфиры – высокомолекулярные соединения, в которых молекулы соединяются сложными группами. Полиэтилентерефталат – самый используемый из полиэфиров. Молекулы вещества жесткие, имеют сильно вытянутую форму.

Выглядят волокна лавсана как нити с гладкой поверхностью, круглым сечением, легким блеском. Толщина нити зависит от ее назначения.

Характеристики лавсана:

- Гигроскопичность. Низкая: лавсан водонепроницаем. Он не деформируется и не изменяет свойств в воде.

- Формоустойчивость. Лавсан не дает усадку при воздействии высоких температур.

- Упругость. Эластичность высокая. Волокна тянутся, а затем возвращаются к прежней форме.

- Устойчивость к таким химическим веществам, как кислота, органические растворители и щелочи.

- Устойчивость к ультрафиолету. Высокая.

- Прочность. Высокая: ткань устойчива к разрыву, физическому воздействию.

- Теплоизоляционные свойства. Высокие: материал сохраняет тепло.

- Воздухопроницаемость. Низкая.

- Реакция при горении. Образуется белое пламя и черная копоть.

- Антибактериальные свойства. В лавсановых волокнах нет подходящих условий для развития грибков и бактерий.

- Сложность окрашивания. Лавсан плохо впитывает красители. Поэтому окрасить его можно лишь с помощью химикатов.

Впервые лавсановое волокно было изобретено в 1935 году в Великобритании. В России разработкой полиэтилентерефталата занимался ученый Айзенштейн в Лаборатории высокомолекулярных соединений Академии наук СССР.

Для получения лавсана используют нефть, которую неоднократно обрабатывают разными способами. В итоге получают этиленгликоль, соединяют с терефталевой кислотой. Полученные полимеры расплавляют и пропускают через специальные филлеры (мельчайшие отверстия).

Полученные волокна настолько тонкие, что напоминают паутину. В горячем состоянии они склеиваются друг с другом. При этом получается нить, которая наматывается на бобину или используется для плетения полотен. Толщина нити зависит от диаметра филлеров и количества склеенных волокон.

Капрон и полиэтилентерефталат относятся к одной группе. Отличить лавсан от капрона можно с помощью горения. Первый материал будет образовывать черную копоть, а от другого будет исходить неприятный запах без копоти.

Стоимость самых простых вариантов ткани начинается от 200 рублей за метр.

Смотрите познавательную передачу:

Виды ткани

Лавсановые волокна используются для производства тканей. Они бывают следующих видов:

- Однородный. Это материал исключительно из лавсана. Такие ткани применяются для изготовления подкладка или верхнего слоя верхней одежды, зонтов, декоративного домашнего текстиля и т. д.

- Хлопковый. Смесовая материя из хлопка и лавсана (последний присутствует в меньшем количестве). Благодаря такому составу ткань не садится при стирке, пропускает воздух, впитывает влагу, отличается долговечностью, прочностью. Применяется для пошива повседневной, домашней одежды, постельного белья.

- Шерстяной. В шерстяные нити тоже часто добавляют лавсановые волокна. Это снижает стоимость готового изделия, делает его более долговечным, защищает от деформации при намокании. Материи используют для пошива костюмов.

- Вискозный. Полотно, сочетающее в себе лавсановое синтетическое волокно и полунатуральную вискозу, приятно в носке, мягко на ощупь, долговечно. Применяется для пошива повседневной одежды.

Изготовление лавсана

В одном из цехов завода происходит химическая реакция, в результате которой вещества ДМТ и этиленгликоль превращаются в вязкую смолистообразную массу. В прядильном цехе с помощью специального оборудования из нее формируют волокна. Смола вытекает тонкими струйками через мельчайшие отверстия. От их размера и зависит толщина будущей нити. Скорость формования волокна составляет от 500 до 1200 метров в минуту. Тонкие паутинки быстро склеиваются в нить и наматываются на бобину.

Эти волокна еще не лавсан. Что это такое? Пока полученное вещество можно назвать аморфным полимером, который еще непригоден для изготовления изделий. При определенной температуре его подвергают вытягиванию, затем термофиксации горячим воздухом и только после этого отправляют на ткацкие фабрики и другие предприятия.

Нити, которые в будущем станут шерстью, разматывают с бобин, собирая в жгуты. Затем вытягивают, гофрируют, и волокно приобретает сходство с натуральной шерстью. Жгуты разрезаются на кусочки, величина которых зависит от того, с каким натуральным волокном они в дальнейшем будут смешиваться.

Характеристики

Что такое полиэстер: синтетические полиэфирные волокна, которые получают из отходов нефти. Процесс происходит в несколько этапов с помощью сложных химических реакций. Для получения ткани, полиэфирные волокна переплетаются поперечно друг другу.

Бельё из полиэстера обладает следующими положительными свойствами:

- прочное, износостойкое;

- на ощупь приятное, красиво блестит;

- держит форму, не сминается, не садится после стирки;

- не образует катышки (если материал 100% полиэстер);

- отталкивает загрязнения;

- легкий уход, пятна просто отстирываются;

- быстро высыхает;

- не выгорает на солнце, можно сушить на улице;

- есть эффект прохлады, что приятно летом;

- не привлекает насекомых, микроорганизмы, грибок.

Отрицательные качества:

- плохо пропускает воздух, это неприятно летом, неполезно для кожи во время сна;

- почти не пропускает влагу;

- есть жёсткие виды тканей;

- плохо поддаётся окраске.

Постельное бельё из полиэстера электризуется или нет: да, но при обработке антистатиком эффект накапливания статического электричества снижается.

У любого материала есть плюсы и минусы. Положительных характеристик у полиэстера больше, чем отрицательных.

Постельные принадлежности

Подушка и одеяло из полиэстера, плюсы и минусы:

- сохраняет тепло, согревает;

- обладает хорошей звукоизоляцией;

- не впитывает запахи;

- в нём не заведутся микробы, насекомые;

- долговечное, цена невысокая;

- одеяло не деформируется, держит форму;

- подушка в скором времени сплющится, форма не вернётся;

- не притягивают, не удерживают пыль.

В отличие от натуральных принадлежностей, эти вещи спокойно стирают. Получается, что полиэстеровые одеяла, пледы и подушки более гигиеничные.

По этой же причине из полиэстера изготавливают матрасы для детских кроваток. Чтобы в постели ребёнка не размножались вредные бактерии, их периодически стирают. Это не испортит изделие, после стирки оно быстро высохнет. Матрас не нанесёт вреда детскому организму.

Шелковые текстильные волокна и ткани

Полиэфирные волокна занимают второе место среди синтетических волокон по их использованию в шелковой промышленности.

Исходным сырьем для производства полиэфирного волокна являются диметиловый эфир терефталевой кислоты и этиленгликоль. Диметиловый эфир терефталевой кислоты получают из параксилола — продукта переработки нефти и каменного угля. Этиленгликоль— производное этилена. При реакции взаимодействия обоих компонентов (в определенных условиях) получается полимерный продукт линейного строения, представляющий собой полиэфирную смолу, называемую лавсаном.

Процесс получения смолы проводится в две стадии. Сначала в автоклаве, аналогичном применяемому для полимеризации капролактама, осуществляют конденсацию диметилтерефталата и этиленгликоля в присутствии катализатора — окиси магния или гликолята натрия — при температуре 160—200°С с образованием низкомолекулярного дигликолевого эфира терефталевой кислоты. Затем полученный продукт в виде расплава фильтруют с обогревом и помещают в специальный автоклав, где под вакуумом при температуре 275—280°С проводится вторая стадия процесса.

По окончании поликонденсации получается вязкий расплав смолы — лавсан. Расплавленная масса из автоклава поступает на вращающийся барабан, где охлаждается водой и застывает в виде ленты. Последняя дробится в крошку, сушится и подается к прядильной машине. Прядение осуществляется из расплава: крошка из бункера подается к плавильным головкам прядильной машины и расплав зубчатыми насосиками продавливается через отверстия фильеры. Струйки, проходя через длинную шахту, застывают и превращаются в нити, на которые при выходе из шахты наносится замасливающая эмульсия для снятия электростатических зарядов и предупреждения электризуемости нитей в процессе последующей переработки. Далее нить наматывается в бобину.

Для повышения степени ориентации макромолекул в волокне и достижения необходимого уровня прочности сформованная нить лавсана вытягивается на 400—600% и подвергается необходимой для текстильной переработки препарации: на нее наносятся замасливающие препараты и антистатики.

Волокно лавсан характеризуется лучшими, по сравнению с другими синтетическими волокнами, свойствами. Оно обладает наиболее высокой термостабильностью и может выдерживать длительное воздействие температуры 170—175°С, значительно превосходит полиамидные волокна по устойчивости к свету и атмосферным воздействиям.

Волокно лавсан обладает также химической стойкостью. Оно не разрушается минеральными кислотами (серной, соляной, фтористоводородной) даже высоких концентраций на холоду, устойчиво к воздействию окислителей и восстановителей. Только щелочные растворы высокой концентрации при высокой температуре разрушают волокно.

К воздействию органических растворителей и нефтепродуктов изделия из лавсана устойчивы.

Волокно лавсан малогигроскопично, мало набухает в воде. Кондиционная влажность 0,4—0,5%. Температура плавления 260— 265°С. Температурный предел прочности 248°С. Пределы нормальных рабочих температур от —60 до +175°С.

Лавсан вырабатывают в виде или непрерывной нити, или штапельного волокна длиной 35—36 и 65 мм. Прочность при разрыве комплексной нити 50—63 км, штапельного волокна 30—35 км; разрывное удлинение соответственно равно 10—25 и 25—40%. Для волокна характерны высокие упругость и сопротивляемость вытягиванию, оно может выдерживать большие нагрузки. У изделий из лавсана после термофиксации хорошо фиксируется форма, складки и плиссе стабильны в процессе эксплуатации. Изделия мало сминаются и почти не требуют глажения.

Крашение изделий из лавсана несколько затруднено, так как волокно мало набухает в воде и водных растворах. Оно окрашивается лишь ограниченным числом красителей при температуре выше 100°С или в присутствии вспомогательных материалов — переносчиков. При обычно принятых условиях крашения можно получить лишь светлые окраски.

В шелковой промышленности лавсан применяют для выработки тканей бытового и технического назначения как в чистом виде, так и из смеси высокообъемной и штапельной пряжи с природными и искусственными волокнами.

Аналогами волокна лавсан являются волокна терилен и дакрон, обладающие теми же свойствами.

- Назад

- Вперед

Виды тканей

Распространённые виды полиэстера:

- Polyester Microfiber – тончайший прочный материал, сделанный из лёгких волокон.

- Polyester Peach Washer похож на предыдущий, но по ощущениям бархатистый.

- Polyester Mini Mesh – сетка-подкладка для спортивных вещей. За счёт пористости пропускает воздух и влагу наружу.

- Polyester Polar Fleece гладкий, неструктурированный. Прочнее других, приятен на ощупь.

- Polyester PVC пропитан поливинилхлоридом с внутренней стороны. Это улучшает влагостойкость и прочность.

- Polyester Tricot дольше других сохраняет цвет и форму. Износоустойчивый, выдерживает многократные стирки и частое ношение. Разновидность Tricot Shiny добавлена блестящей поверхностью.

На этикетках одежды из 100% полиэстера эти виды встречаются наиболее часто. Они особо прочные, износостойкие, дольше других сохранят яркий цвет и первозданный вид.

Ткани из полиэстера

Полиэстеровые ткани могут носить другие названия. Но состав у них одинаковый.

Лавсан

Внешне напоминает лён. Он прочный и жёсткий за счёт полотняного переплетения. Материал долговечный, но негигиеничный. Часто применяется для изготовления спецодежды или штор. Рабочая форма будет долго носиться, шторы не выгорят и не соберут в себя много пыли.

При смеси с хлопком, шерстью, вискозой, льном или обычным полиэстером получаются материалы для пошива повседневной одежды. Её делают для взрослых и детей. Из смесового полотна делают тонкие и тёплые виды трикотажа, постельное бельё.

Распространённое применение волокон вне текстильной промышленности:

- пластиковые контейнеры;

- шланги;

- плёнки для фото-, видео- и аудиозаписей, рентгеновского аппарата;

- изолирующая составляющая в электротехнике.

Лавсановые нити применяют хирурги во время операций для накладывания швов.

Тесил

Полотно похоже на шёлк, такое же блестящее и красивое. Его часто называют искусственным шёлком. При этом он прочный, ведь эта ткань – полиэстер.

Тесил требует такого же нежного ухода, как шёлк. Он не выносит высоких температур. Из тесила делают блузы, платья, юбки, любую тонкую повседневную или нарядную одежду.

Дакрон

Ткань обладает всеми положительными характеристиками полиэстеровых материалов. Волокно очень прочное, не растворяется под воздействием многих кислот и щелочей. Полотно не требует особого ухода.

Подходит не только для обычной одежды. Из него делают прочные канаты, паруса. Добавляют в ткани для зонтов, дождевых плащей, в материю для коврового покрытия, искусственного меха.

Терилен

Как и другие виды полиэстеровых материалов, отличается только способом производства. В качестве сырья применяют каменный уголь вместе с производными нефти – этиленгликолем и диметилтерефталатом.

Обладает всеми свойствами полиэстера, подходит для изготовления повседневной одежды и других изделий:

- футболки, майки, шорты;

- нижнее и постельное бельё;

- костюмы;

- палатки, паруса.

Как и лавсан, терилен применяется в хирургии для накладывания швов.

Торговые названия

Все эти материалы в общем называются полиэстером. Отличаются способами производства, иногда производными от основного вида сырья. В разных странах так называются торговые марки:

- в России, а раньше в СССР это лавсан;

- дакрон в США;

- терилен в Великобритании;

- тесил – Чехия;

- тергаль – Франция;

- элана – Польша;

- теторон – Япония;

- гризукен – Германия.

Есть названия диолен, тревира и множество других. В каждой стране полиэстер называют по-разному.

Что за материал

Итак, чтобы понять, что же это за ткань такая – лавсан, необходимо просто представить эластичные капроновые колготки, изящные корсеты или даже изделия из искусственного меха. Все это делается на основе описываемого текстильного материала. Из-за схожих характеристик лавсан и капрон часто путают, и недаром: они оба идут на изготовление чулочно-носочных изделий, хорошо тянутся, являются полностью синтетическими волокнами. Основное различие – в технологии производства, которая у каждого своя, уникальная. Кроме того, характеристики тоже неодинаковые. Капрон, хоть и прочен, но значительно теряет эти показатели после неправильной стирки. С лавсаном такого не происходит.

Ну а чтобы понять, откуда взялось уникальное синтетическое полотно, необходимо заглянуть на страницы истории.

Небольшая историческая справка

Итак, история полиэфирного волокна лавсан не так уж и стара: даже еще не достигла столетней отметки. Материал был изобретен лишь в середине прошлого века, когда химическая отрасль развивалась очень активно. Именно тогда учеными был открыт способ создания уникального пластикового волокна, которое получалось путем полимеризации терефталевой кислоты (она же пара-фталевая) и этиленгликоля.

В результате специальных реакций получались разнообразные сложные эфиры, отличающиеся рядом необходимых производителям свойств и характеристик. Среди новых веществ оказался и лавсан. Кстати, его название – всего лишь аббревиатура от названия лаборатории, получившей этот полимер (Лаборатории Института Высокомолекулярных Соединений Академии наук СССР). Можно назвать и точный год изобретения: 1949.

Так как подобные исследования проводились на многих химических предприятиях по всему миру, похожих материалов – огромное количество. По сути, все они являются разновидностями полиэфира. Пластики, по свойствам практически не отличимые от лавсана, носят названия терилен, дакрон, тревира. По сути, все это одно и то же и имеет общую аббревиатуру ПЭТФ или ПЭТ, что расшифровывается как полиэтилентерефталат – название исходного пластического вещества согласно химической номенклатуре.

Описание ткани

Сложно дать точное описание этой ткани, так как в чистом виде лавсановый текстиль практически не встречается. Все-таки, несмотря на повсеместное использование, чаще синтетика добавляется в натуральные или искусственные материи, чтобы повысить такие показатели, как прочность, эластичность, долговечность.

Однако встречается и стопроцентный полиэфир описываемой разновидности, но обычно в технических или декоративных полотнах, идущих на пошив тентов, палаток, канатов, скатертей и других предметов интерьерного текстиля. В зависимости от толщины, переплетения волокон, дизайна внешний вид лавсана может быть абсолютно разным.

Другие направления использования полиэфирного сырья

Текстильная область применения лавсана, безусловно, самая лидирующая, но сырье, благодаря своим уникальным свойствам, используется и в других сферах.

Так из лавсана изготавливают теннисные ракетки и транспортные ленты. А автомобилестроение применяется для изготовления автомобильных шин.

Паруса, канаты, ремни, тросы – эти вещи также изготавливаются с использованием в качестве сырья лавсана.

Самая неожиданная область использования лавсана – это электрические провода, а самая благородная, это, конечно, медицина. В медицине из лавсана изготавливают хирургические нити и эндопротезы клапанов сердца.

Также стоит отметить, что волокна применяются в изготовлении швейных нитей, различных щеток и фото- кинопленки.

Листовой и пленочный материла широко используется в сельском хозяйстве, в строительстве и при изготовлении упаковочных емкостей.

Широкое применение лавсана вызвано его уникальными свойствами, а также низкой стоимостью сырья. Но при всей популярности и великолепии характеристик, есть один минус – это утилизация. Химическая и биологическая стойкость создает значительную проблему в данном направлении.

Но наука не стоит на месте, и переработка полиэтилентерефталата может быть осуществлена двумя способами: механическим и физико-химическим.

Синтетика – торжество химической промышленности

В сознании многих людей четко отложилась аксиома «Натуральные ткани – это хорошо, а синтетика – плохо». При этом большинство именует синтетикой все материалы, кроме хлопка, льна, шелка и шерсти.

Синтетические волокна получают в процессе синтеза этилена, бензола или фенола, вырабатываемых из природного газа, нефти и каменного угля.

История синтетических тканей началась чуть больше полувека назад, когда незадолго до Второй мировой войны ведущим химиком американской фабрики «Дюпон» Уоллесом Карозерсом был синтезирован новый материал, получивший наименование «нейлон».

Это приятное на ощупь блестящее гладкое полотно тут же оказалось востребованным для производства дамских чулок. В годы войны нейлон шел на нужды армии, из него делали ткань для парашютов и маскировочную сетку.

Уже в конце 40-х — начале 50-х годов ХХ века началась эра синтетики – на текстильном рынке появились капрон, нитрон, анид, полиэстер и другие волокна.

Химическая промышленность не стоит на месте, и сейчас количество наименований синтетических тканей перевалило за сотню. Современные технологии позволяют получать материалы с уже заранее заданными свойствами.